一直以来对电气设备进行绝缘监督的主要手段是采用定期绝缘预防性试验,即根据所颁发的《电力设备预防性试验规程》,对不同设备所规定的项目和相应的试验周期,定期在停电状态下对设备的绝缘性能进行检验性试验。

预防性试验一般在每年的雷雨季节前的春检进行。将预防性试验结果和上述规程上的标准进行比较,若有超标,则应安排维修计划对设备进行停电检查,即进行预防性维修。

从上述预试到维修可统称为预防性维修体系,在我国以延用了40多年。这无疑在防止设备故障的发生,保证供电可靠性方面起到了很大的作用。但长期的工作经验也表明,这样的维修体系有一定的局限性。

从经济角度来讲,定期性试验和大修都需要停电,不仅会造成很大的直接和间接经济损失而且增加了工作安排的难度。加以定期大修和更换部件也需投资,而这种投资是否必要尚不确定。因为设备的实际状态可能完全不必做任何维修更换,而仍能维持安全稳定运行。若维修水平不高,反而可能使设备越修越坏,从而产生新的经济损失。

英国人P.J.达夫勤研究了定期监测和维修的经济效益问题,他认为维修费用中只有60%是该花的。另一种估计方法认为,定期维修更换下来的设备中,只有10%是需要更换的,其余的则均不需要更换。总之,不管怎样估计,定期监测维修体系都不是很经济。

从技术角度讲,这种定期预防性监测试验有两个方面的局限性。首先,它们的实验条件与设备正常运行时的条件不同,其试验大多都是在低电压下进行的检查。例如,介质损耗角正切是在10kv电压下测试的,而设备的运行电压特别是超高压设备远高于10kv。并且运行时还有诸如热应力等其它因素的影响,无法在离线实验时在现,这样就很可能发现不了绝缘缺陷和潜在和故障。其次,虽然绝缘的缺陷和老化具有统计性,绝缘老化速度发展有快有慢,但总有一定的潜伏和发展时间。在此期间会发出反应绝缘状态变化的各种信息。而预试是定期进行的,经常不能及时准确的发现故障。第一是漏报即预试通过后仍有可能发生故障甚至发生严重事故。第二是误报或早报都会带来更换或维修等不必要的经济损失。

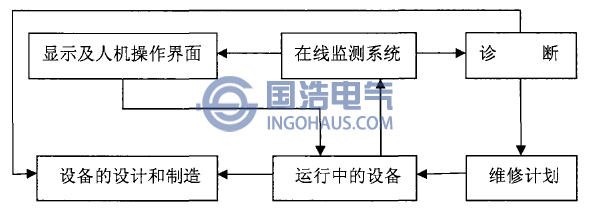

20世纪70年代以来,随着世界装机容量的迅速增长,对供电可靠性的要求越来越高。考虑到原有预防性维修体系的局限性,为降低停电和维修费用提出了预知性维修即在线监测这一概念。其具体内容是对运行中电气设备的绝缘状况进行连续的在线监测,随时获得能反应绝缘状态变化的新信息。对这些信息进行分析处理后,对设备的绝缘状况做出诊断,并根据诊断的结论安排必要的维修,也就做到了有的放矢的维修,故预知性维修主要包括三个步骤:在线监测一分析诊断一预知性维修。

预知性维修具有以下优点:

(1)可更有效地使用设备,提高设备的利用率;

(2)降低部件的存储量以及更换部件与维修所需费用;

(3)有目标的进行维修,可提高维修水平,使设备运行更加安全、可靠;

(4)可系统地对设备制造部门反映设备的质量信息,用以提高产品的可靠性。

预知性维修的组成及关系可用下图表示:

预知性维修系统图

从我国的自身情况出发,如今我国部分正在运行的高压XLPE电缆己经进入了其预期寿命的“中后期”,此时正处于其事故的多发期。关于早期应用的XLPE电缆在运行中绝缘层被击穿并导致停电事故的报道时有发生。XLPE电缆一旦发生故障,故障点的寻找十分困难,不但需要大量的人力物力,而且还将带来很大的因停电而造成的直接和间接的经济损失。如果故障不能及时解决,还会带来不良的社会影响。因此如何快速、经济、准确的探测到电缆的故障位置,具有十分重要的意义,也是多年来国内外一些学者和科研人员研究的热点。

国内外多年的研究成果和实际运行经验均表明:XLPE电缆的劣化程度决定了其性能的早期劣化以及使用寿命,而研究电缆劣化的情况可以通过对其局部放电进行定量测量,通过测量结果的大小来了解电缆的劣化程度。因此,及时发现电力电缆的故障隐患、预测其运行寿命以及保证电力系统安全稳定运行的重要手段就是对其绝缘的局部放电进行监测。

关注微信公众号

关注微信公众号